主货舱门与机身蒙皮相连的双附件存在主要和持续的损伤裂纹的裂纹扩展分析

简述

该问题主要针对机身结构上主货舱门环绕双倍器附件的损伤容限评估,目的是建立裂纹扩展的检查间隔,主要裂纹和持续损伤裂纹从孔的两侧扩展。关键区域包括主货舱门周围加倍器和现有的机身蒙皮。在压力加载的基础上,通过保守加载谱得到了作用于上边缘加倍器附件上的应力。关键区域采用标准的NASGRO 3.0应力强度因子解和裂纹扩展模型进行建模。

该问题主要集中在现有机身蒙皮上的主货物环绕加倍装置上,侧翼长度为2R和26L。在倍力器附着前,蒙皮被认为是在总环向应力作用下的单载荷路径结构。关键位置是在第一排紧固件的蒙皮中,因为蒙皮在这一行同时看到旁路和承载应力,而在其他紧固件行中,负载在加倍器和每一行具有较低负载转移的蒙皮中。

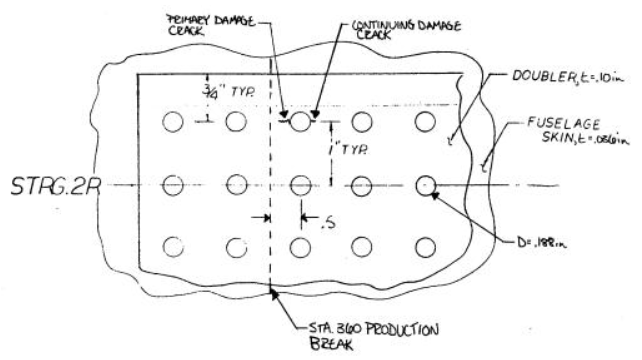

机身蒙皮由2024-T3铝制成。紧固件的直径为0.188,并连接蒙皮和环绕加倍器。

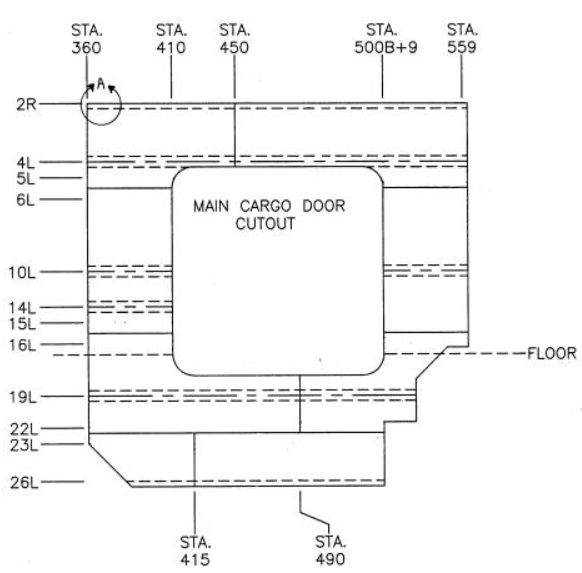

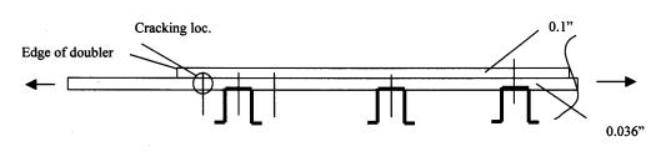

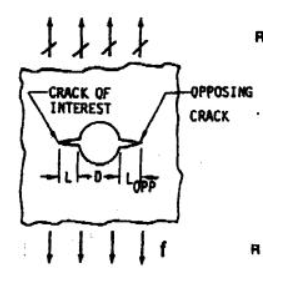

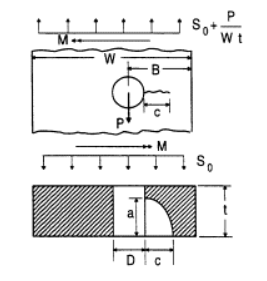

具体区域如图SIE-3.1的View A所示,具体细节及主要损伤裂缝和持续损伤裂缝如图SIE-3.3所示。请注意,第一排紧固件的蒙皮是一个单一加载路径,如图SIE-3.2所示。

图SIE-3.1。主货舱门双倍器安装

图SIE-3.2。关键区域的结构细节

图SIE-3.3。关键位置的详细几何,视图A

模型几何描述

裂纹扩展分析基于疲劳裂纹扩展计算机程序NASGRO3.0。这个计算机程序计算了几个标准裂纹情况下单个裂纹的裂纹扩展。裂纹扩展速率计算使用由Forman, Newman, de Koning和Henriksen开发的“NASGRO”方程(参见NASGRO参考手册)。这是一个修正的Paris方程,考虑了疲劳裂纹闭合、应力比效应以及上、下疲劳裂纹扩展速率对阈值和临界裂纹扩展的渐近线。

分析使用NASGRO3.0材料库作为裂纹扩展速率方程常数。福曼裂纹扩展速率方程采用载荷与常数的非相互作用。以上翻译结果来自有道神经网络翻译(YNMT)· 通用场景

由于NASGRO3.0中的标准裂纹模型是针对单个裂纹的裂纹扩展,因此对于这些标准情况,NASGRO3.0中没有计算一个裂纹对另一个裂纹的影响。本文的分析包括初级损伤裂纹和持续损伤裂纹之间的相互作用效应。这是通过一系列NASGRO3.0计算机运行来实现的,这些计算机运行跟踪两个裂纹的增长,并适当地修改应力强度因子。增加的应力强度因子是基于先前迭代中相互作用裂纹的裂纹大小和基于解析应力强度解组合的修正因子。

这个迭代过程是在Excelâ电子表格中完成的,使用Visual Basic编程在每次迭代中为每个裂缝提交一个NASGRO3.0计算机运行。电子表格读取NASGRO3.0输出文件中的循环和当前裂纹长度。基于这些裂纹长度,计算修正因子,并将其输入到NASGRO3.0输入文件中进行下一次迭代,该输入文件由电子表格自动提交。

通过增加输入到NASGRO3.0的应力标度因子来计算修正因子。这些增加的应力比例因子可以基于以下输入:

这些裂纹相互作用的修正因子解释了初级损伤裂纹(流氓裂纹)与持续损伤裂纹之间的相互作用。这是假设两个裂缝在同一部分。

请注意,在裂纹扩展分析中,流氓缺陷和持续损伤裂纹之间的相互作用历史上没有做过。这种将这些相互作用包括在内的方法是保守的,因为它不考虑由于持续损伤裂纹成核而导致的任何疲劳寿命。

如前所述,裂纹相互作用的修正因子是基于解析应力强度解的比较。这种分析的修正因子称为“INT”,用于从孔的相反两侧生长的不等长的裂缝。

图SIE-3.4。INT校正系数

这些修正系数是基于通过厚度裂缝。当定义等效裂纹长度时,它们用于穿过裂纹的零件。等效裂纹长度的计算方法是:将通过裂纹的零件面积等同于四分之一椭圆,将等效通过裂纹的零件面积等同于厚度为t的矩形面积:

“INT”修正因子是通过比较两种不同裂纹长度a1和a2时中心裂纹板的应力强度解得到的。在总裂缝长度中,包括孔的直径D,得到:

对机身外皮2R处主货舱门环绕倍增器的裂纹扩展模型采用了以CC02板为中心的孔洞的NASGRO3.0角裂纹扩展模型,并对孔洞两侧不等长裂纹扩展的影响进行了修正。当初始裂纹到达板的边缘时,裂纹沿相反的方向继续扩展,从板的边缘TC02开始。

裂纹扩展模型CC02采用以下尺寸值。

图SIE-3.5。NASGRO3.0裂纹模型,CC02

为主要损伤裂缝和持续损伤裂缝创建两个NASGRO文件,并提交给Excel交互电子表格。电子表格访问NASGRO,并为100次飞行增加两个裂缝。针对当时的裂缝长度计算b修正因子,并将由此增加的应力比例因子插入到NASGRO文件中。相互作用的电子表格增加两个裂纹,直到主损伤裂纹长度有10%的变化(这也可以在飞行的增量中完成),重新计算b校正和应力缩放因子,并继续增加裂纹,直到主损伤裂纹到达板的边缘。

当主损伤裂纹到达边缘并转变为沿相反方向扩展的边缘裂纹时,采用以下维度值的裂纹扩展模型TC02。

图SIE-3.6。NASGRO3.0裂纹模型,TC02

检测能力和裂纹极限

在2R(和26L)的环绕加倍器附件的第一排附件的机身蒙皮上的孔可直接从内部进入。因此,这些区域是由HFEC表面探头检查。通过HFEC检查,假定现场可检测到的最小裂缝尺寸是超过紧固件头部的0.0625英寸裂缝。

结构载荷和应力历史描述

由于客舱增压,应力谱被认为具有远程应力。客舱增压主要造成机身的环张力。GAG加压负荷基于FAR25.571。压力条件包括7.8 psi的正常工作压差和额外的0.5 psi的外部气动压力。1.1的系数仅适用于正常操作压力,以获得剩余强度。

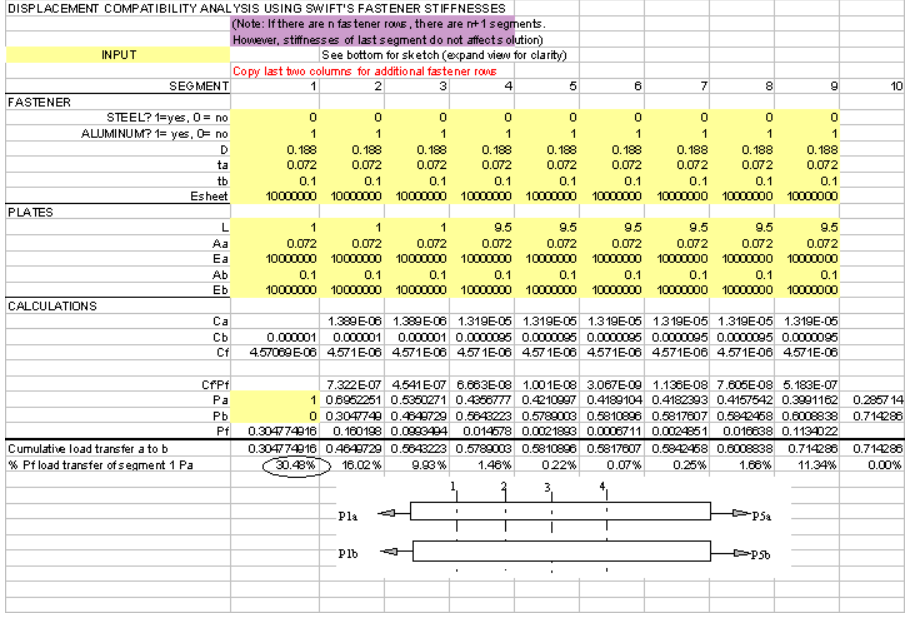

关键扣件排的旁道和轴承载荷是使用Swift(“损伤容错飞机的维修”,提交给美国佐治亚州亚特兰大1990年老化飞机结构完整性国际研讨会)描述的位移兼容性分析来计算的。“a”层是机身蒙皮和一个现有的粘合加倍器。b层是主要的货物环绕加倍器。环绕加倍器在前三行之后就完全有效了。分析表明,最关键的紧固件位置是第一排紧固件。

表SIE-3.1。紧固件传递计算

根据这些结果,30%的载荷是通过第一排紧固件的轴承承担的。因此,第一排紧固件有30%作为轴承负载,其余70%作为旁路负载。

作用在该截面上的轴向应力和轴承应力分别为:

如前所述,在此场景中用于剩余强度目的的极限应力是根据FAR25.571计算的。

作用在该截面上的残余强度、轴向应力和轴承应力分别为:

材料特性描述

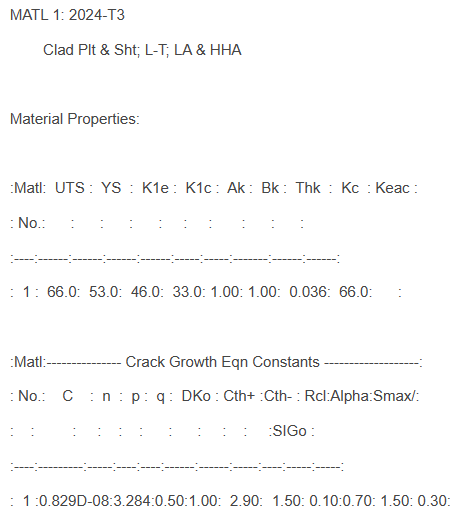

外皮和加倍器由2024-T3 IAW QQ-A-250/5制成。来自NASGRO3.0库的材料属性被用于断裂韧性和裂纹扩展速率属性。所使用的材料特性为2024-T3;覆层、板和薄板;T-L;LA & HHA NASGRO材料代码M2EA12AB1。

表SIE-3.2。材料特性和生长速率数据

解决方案技术

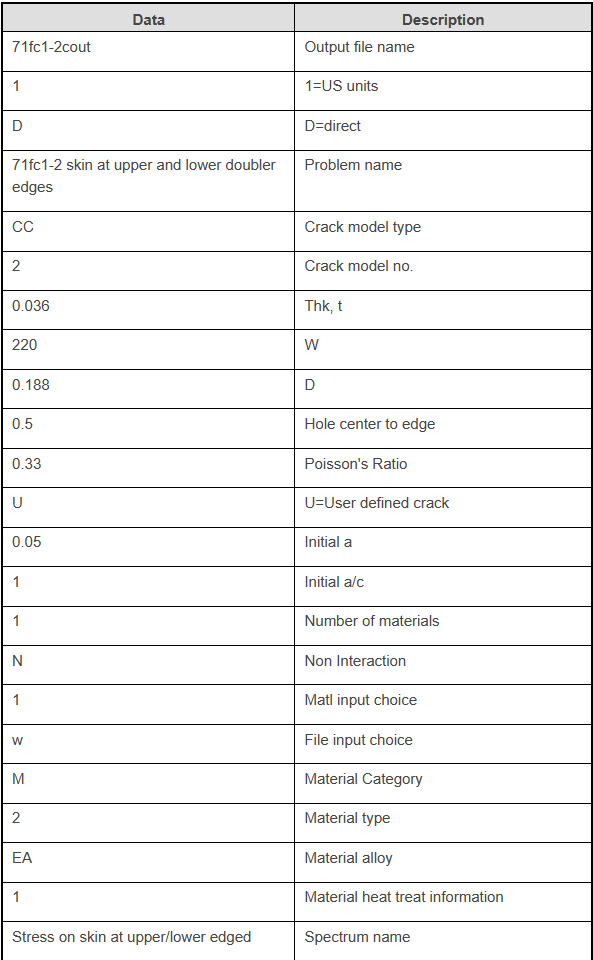

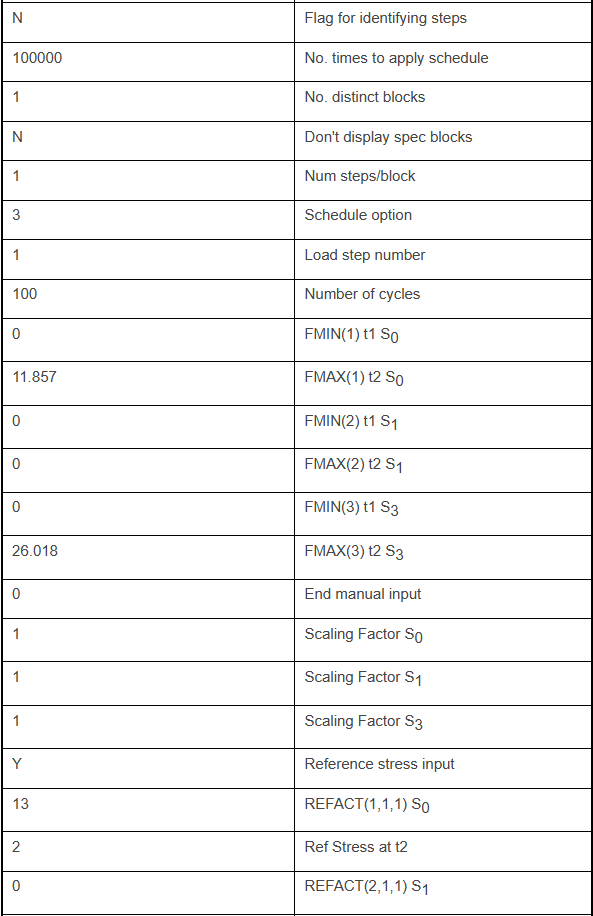

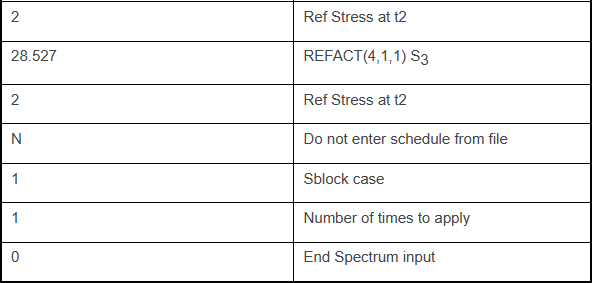

使用NASGRO3.0和前面讨论的裂纹扩展相互作用可以方便地解决这类问题。对于表SIE-3.3所示的NASGRO3.0分析,从孔的相对两侧生长的等长裂纹的输入文件是相同的。频谱包含为恒幅GAG循环,每个区块100次飞行,每个计划应用一个区块。

表SIE-3.3。问题SIE-3的NASGRO输入文件

续1 表SIE-3.3。问题SIE-3的NASGRO输入文件

续2 表SIE-3.3。问题SIE-3的NASGRO输入文件

总结

临界裂纹大小/残余强度

假定初级损伤裂纹A从孔洞向边缘扩展,而持续损伤裂纹B则从孔洞的对侧向相邻孔洞扩展。裂纹A到达边缘后转变为边缘裂纹,裂纹尖端位于裂纹B的尖端。

寿命

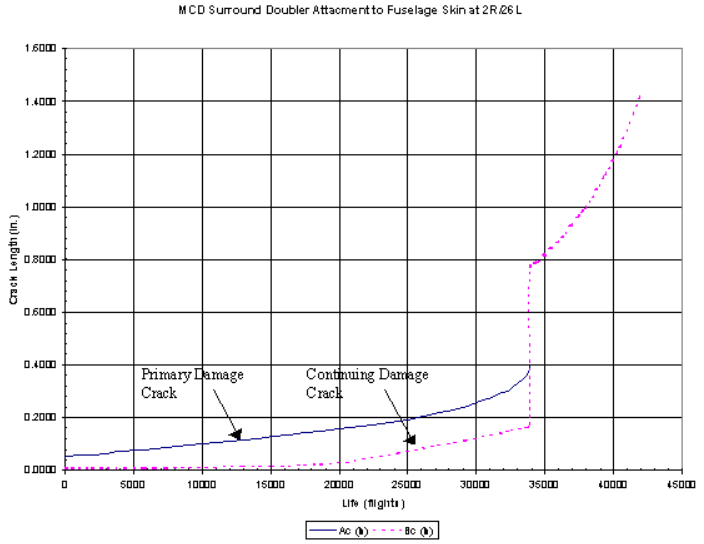

基于NASGRO中裂纹扩展的计算和裂纹扩展的相互作用,确定了从初始裂纹大小到失效的寿命为41412次飞行。裂纹长度随寿命的变化结果如图SIE-3.7所示。生命是以飞行的次数来衡量的。

图SIE-3.7。图SIE-3中的裂纹扩展寿命

检查间隔

阈值和重复间隔是使用如下所示的寿命减少因子计算的。

寿命结束因子:

K1 = 2.0

K2 = 3.0

可检测裂纹长度(紧固件头周围的HFEC):

飞行次数@可探测裂缝长度,Ndet = 13,758飞行

临界裂纹长度(到下一个相邻孔的距离):

飞行数@临界裂纹长度,Ncrit = 41,412飞行